ReTool - Automatisches Verfahren zur Wiederverwendung von Hartmetallschrott für die Herstellung neuwertiger Zerspanwerkzeuge

Zielstellung des Projektes

Ziel des Vorhabens ReTool war die Entwicklung und Erprobung eines innovativen Recyclingansatzes zur Herstellung von Zerspanwerkzeugen aus regeneriertem Hartmetallschrott. Damit wird ein alternativer Weg im Rahmen eines nachhaltigen Werkzeug- und Materialkreislaufs in der industriellen Fertigung geschaffen werden, bei dem verschlissene und bereits nachgeschliffene Werkzeuge als Rohlinge für die fallspezifische Herstellung neuer Zerspanwerkzeuge eingesetzt werden. Der praktische Wert kostenintensiver Werkzeuge kann erhöht und Aufwendungen für Verschrottung reduziert werden. Gleichzeitig wird eine signifikante Einsparung von Energie ermöglicht, deren Einsatz bei herkömmlichen Hartmetall-Recyclingprozessen durch das Zerkleinern, Neusintern, Schmelzen und Schleifen des Hartmetalls, unvermeidbar ist.

Projektergebnisse

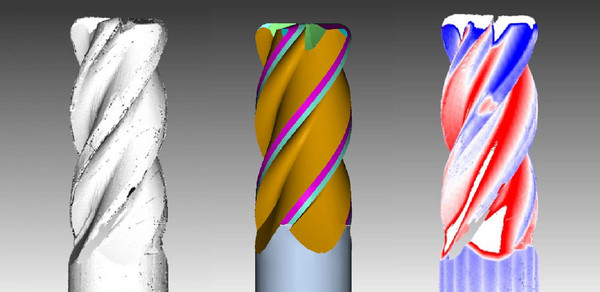

Die Entwicklung des ReTool-Verfahrens wurde von den Partnern arbeitsteilig durchgeführt. Die Arbeitsschwerpunkte des Bereichs 3D-Datenverarbeitung der GFaI fokussieren auf eine Lösung zur Vermessung, Klassifizierung und Beurteilung von (verschlissenen) Zerspanwerkzeugen, insbesondere von Schaftfräsern mit einem Durchmesser › 15 mm. Dazu wurden Arbeiten zur automatisierten Defektmessung, -Erkennung und -Bewertung an den Werkzeugen auf der Basis eines zweistufigen optischen Messverfahrens durchgeführt.

Dabei wird ein mit drei motorisierten Achsen ausgerüsteter Messtisch mit einen ersten Messbereich von ca. 10 x 15 cm auf und eine Objektauflösung von ca. 0,2 - 0,3 mm zur 3D-Rundumerfasung der verwendeten Werkzeuge und zur Detektion größere Defekte genutzt. Mittels eines zweiten Systems (3D-Mikroscanner) kann bei Bedarf eine Detailbewertung und Quantifizierung / Klassifizierung der detektierten Defekte in einem Erfassungsbereich von ca. 7 x 5 mm und einer Objektauflösung von 4,5 µm realisiert werden.

Der zweite Arbeitsschwerpunkt der Forschungsstelle GFaI im Projekt war somit die vergleichende Analyse von 3D-Scan- und (CAD-) Konstruktionsdaten und die Ableitung von Parametern für die automatisierte Bestimmung von Werkzeugtypen und -Zielparametern für die Herstellung der neuen Werkzeuge mittels Schleifprozess.

Projektpartner

- Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover